Самым древним, легкодоступным и повсеместно распространенным строительным материалом для человечества является камень. Все колоссальные сооружения, хранящие величие каждой эпохи развития цивилизации и поражающие воображение своими масштабами во все века, были построены из обычного камня. Мистический Стоунхендж был построен из обыкновенного песчаника и голубого камня, но монументальность постройки удивляет до сих пор, пирамиды Египта, сложенные из каменных блоков, пережили века и простоят еще очень долго, каменные замки и крепости Европы выдержали осады и разрушения Средневековья и позволяют судить положительно о прочности и долговечности камня, каменные храмы потерянной цивилизации Майя по-прежнему стоят. Выбор материала при постройке значимых сооружений для древних архитекторов не представлял затруднений – твердость камня, его красота и возможность обработки строительным оборудованием, ставило его на первое место среди прочих доступных средств для строительства. Все эти полезные советы только у нас на сайте, и так перейдем к тому как выполняется обработка камня и какими инструментами.

Самым древним, легкодоступным и повсеместно распространенным строительным материалом для человечества является камень. Все колоссальные сооружения, хранящие величие каждой эпохи развития цивилизации и поражающие воображение своими масштабами во все века, были построены из обычного камня. Мистический Стоунхендж был построен из обыкновенного песчаника и голубого камня, но монументальность постройки удивляет до сих пор, пирамиды Египта, сложенные из каменных блоков, пережили века и простоят еще очень долго, каменные замки и крепости Европы выдержали осады и разрушения Средневековья и позволяют судить положительно о прочности и долговечности камня, каменные храмы потерянной цивилизации Майя по-прежнему стоят. Выбор материала при постройке значимых сооружений для древних архитекторов не представлял затруднений – твердость камня, его красота и возможность обработки строительным оборудованием, ставило его на первое место среди прочих доступных средств для строительства. Все эти полезные советы только у нас на сайте, и так перейдем к тому как выполняется обработка камня и какими инструментами.

Отрезной станок

Используемые в современном строительстве отрезные станки для обработки камня делятся на три типа – промышленные, строительные и ювелирные, из которых первые два типа наиболее часто применяются в гражданском строительстве. Базовыми узлами отрезного станка являются: рама (станина), электрический двигатель, трансмиссия, инструмент для резки. Также к основной комплектации относятся механизм подачи камня к режущему инструменту и органы управления резки.

Материал, из которого делается рама отрезного станка, должен быть прочным и надежным, так как возникающие вибрации от работы электродвигателя способны нарушить производительность прибора. Поэтому для изготовления применяют сталь или чугун, способные гасить вибрацию, а их высокая прочность позволяет правильно расположить на станине тяжелое оборудование.

Электродвигатель станка должен быть достаточно мощный, чтобы осуществить привод материала на режущий инструмент, поэтому рассчитывается на 380 В или 220 В. Станки с двигателями на 380 В являются более мощными и снабжаются отрезными дисками большего диаметра. В зависимости от модели отрезного станка для обработки твердого камня крепление двигателя может быть двух видов. В первом случае двигатель неподвижно закреплен к раме и в движении находится камень, который подается к режущему инструменту. Во втором случае двигатель закреплен на станине с рельсами и при работе он подается к камню вместе с режущим инструментом.

Трансмиссии камнерезных станков бывают нескольких типов – цепные, шестеренчатые, ременные, с приводом от электродвигателя и другие. Оснащение тем или иным типом трансмиссии зависит от модели станка, назначения и мощности двигателя.

В зависимости от решаемых задач, заложенных производителем в конкретную модель отрезного станка, промышленные и строительные станки делят на три типа — кантофрезные (отрезные), калибровочные и камнекольные. Основными задачами, которые ставятся перед камнерезными станками, являются: резка каменных плит и блоков на фрагменты необходимого размера, распиловка и окантовка камня.

Камнекольные станки

Камнекольные станки осуществляют первичную обработку камня в домашних условиях: металлические лезвия колют каменные плиты на фрагменты нужного размера, также с помощью него получают готовые бордюры, стеновой камень и брусчатку. Вращающиеся головки калибровочных станков выполняют выравнивание нарезанных каменных блоков, после чего блоки шлифуются и полируются.

Выбор

Выбор отрезного станка для обработки камня зависит от задач, которые предполагается решать, используя данный инструмент. В зависимости от специализации каждого типа станка, следует выбрать ту модель, которая предназначена именно для используемого материала.

Выбор отрезного станка для обработки камня зависит от задач, которые предполагается решать, используя данный инструмент. В зависимости от специализации каждого типа станка, следует выбрать ту модель, которая предназначена именно для используемого материала.

Перед покупкой станка для разделки камня следует изучить технические характеристики, обратив внимание на основные параметры, к которым можно отнести: максимальную допустимую нагрузку, допустимые углы реза для данной модели, допустимую длину и глубину реза, вместительность емкости для охлаждающей жидкости, наличие кожуха для защиты диска пилы, точность и качество выполняемого разреза, возможность изменения глубины реза во время работы.

Выбор камнерезных станков, плиткорезов, сверлильных машин и прочего оборудования для обработки камня достаточно широк, так как представлен изделиями отечественных и зарубежных производителей из Европы и Азии. Стоимость оборудования для использования в промышленности и строительстве составляет около 80000 рублей.

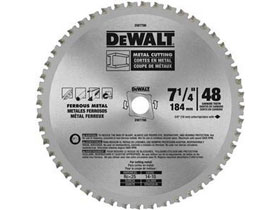

Алмазные диски

История использования алмазов в виде алмазных дисках в качестве строительного инструмента для обработки камня началась много тысячелетий назад. Еще древние египтяне применяли алмазы, корунды и топазы в строительстве, зная про необычную твердость данных материалов камня. В 1956 году компания «General Electrik» открыла способ получения искусственных алмазов, что позволило повсеместно применять эти алмазы при изготовлении строительного инструмента, которые теперь применяются практически на каждой стройке.

История использования алмазов в виде алмазных дисках в качестве строительного инструмента для обработки камня началась много тысячелетий назад. Еще древние египтяне применяли алмазы, корунды и топазы в строительстве, зная про необычную твердость данных материалов камня. В 1956 году компания «General Electrik» открыла способ получения искусственных алмазов, что позволило повсеместно применять эти алмазы при изготовлении строительного инструмента, которые теперь применяются практически на каждой стройке.

Закрепление алмазной крошки на сегмент производится несколькими способами – гальваническим методом, методом прессования, спекания или методом серебряной пайки.

Гальванический метод внедрения алмазов получил более широкое применение из-за простоты и дешевизны производства. Сквозь электролит, в который помещен сегмент, пропускают электрический ток, под действием которого ионы алмаза присоединяются к стали. Данная технология характеризуется низкой стоимостью, высоким показателем внедрения алмазов, но в тоже время режущий инструмент с такой обработкой имеет низкий ресурс и применяется в основном для резки мягкого материала, например, мрамора.

При использовании метода спекания или холодного прессования в производстве режущих инструментов алмазы смешиваются с порошкообразным металлом, и под воздействием высокого давления происходит вкрапление частиц алмаза в сегмент. Низкая стоимость таких алмазных дисков обусловлена малыми затратами на производство, что сказывается на низком качестве закрепления частиц алмаза.

Увеличение ресурса режущего инструмента достигается при использовании метода горячего прессования, когда внедрение алмазов в сенмент происходит под воздействием высоких температур и давления. При этом концентрация алмазов на единицу площади диска не велика, в отличие от гальванизации, что отрицательно сказывается на производительности режущего инструмента.

Закрепление сегмента с вкрапленными алмазами к кромке стального диска осуществляется лазерной сваркой, напеканием или пайкой. Наиболее качественным закреплением сегмента является метод напекания, когда кромка диска покрывается слоем алмазов. Самым распространенным и дешевым способом закрепления является пайка, но прочность соединения такого метода наименьшая.

Окончательная обработка диска заключается в стачивании боковин сегмента до тех пор, пока вкрапленные алмазы не будут видны, что придаст диску режущие свойства.

Для каждого способа крепления сегментов к диску существует один из методов использования режущего инструмента в процессе работы. В увлажнении водой нуждаются диски с паяными сегментами, так как при повышении температуры припой разогревается, и сегменты могут отстать от диска. Без увлажнения подлежат эксплуатации диски с напеканием сегментов, так как это соединение способно выдержать высокую температуру.

Выбор алмазного диска

Перед приобретением режущего алмазного диска для обработки камня необходимо определить, для резки какого материала он предназначен, каковы характеристики крепления диска к станку – диаметр и посадочное отверстие, предусмотрено ли увлажнение моделью станка, какой тип привода используется, его мощность и число оборотов.

Перед приобретением режущего алмазного диска для обработки камня необходимо определить, для резки какого материала он предназначен, каковы характеристики крепления диска к станку – диаметр и посадочное отверстие, предусмотрено ли увлажнение моделью станка, какой тип привода используется, его мощность и число оборотов.

Неправильно подобранный диск для обработки камня будет подвергаться большему износу, может влиять на работу станка, создавая перегрев электродвигателя или сбои в движении привода. Радиус диска должен быть достаточным, чтобы создавать необходимую глубину резки, что позволит избежать неправильной эксплуатации и увеличит срок службы диска и станка.

Посадочное отверстие должно соответствовать диаметру вала станка, зазор между ними недопустим.

Распространенными являются следующие характеристики дисков:

- диаметр диска 115-230 мм., диаметр посадочного отверстия 22,2 мм., сухая резка, предназначен для УШМ;

- диаметр диска 150-350 мм., диаметр посадочного отверстия 25.4 мм., влажная резка, для резки панелей;

- диаметр диска 300-400 мм., диаметр посадочного отверстия 25,4 мм., сухая и влажная резка, для асфальтовых станков;

- диаметр диска от 500 мм., диаметр посадочного отверстия 25,4 мм., влажная резка, для специализированного использования.

В зависимости от обрабатываемого материала камня или чего другого используются диски с различными формами сегментов, что влияет на качество резки. При резке асфальта применяется диск с сегментами, имеющими зубцы, расположенные на значительном расстоянии друг от друга, так как возможность удаления крошки асфальта важнее чистоты реза. Такие специальные диски применяют при резке и обработке камня, крупные зубцы которых не дают увязнуть в камне. Напротив, диски без зубцов применяют для резки стекла или плитки, где важнее качество реза.

Срок службы диска с алмазными сегментами и его производительность зависят от метода крепления сегмента к стали, от концентрации алмазной крошки и ее соединения с сегментом.

Учитывая особенности обрабатываемого материала, следует выбрать именно тот режущий инструмент, который предназначен именно для этой породы камня:

- мягкий камень (мрамор или клинкер). Низкая абразивность позволяет использовать диски с мягкой связующей и нанесенной алмазной крошкой прямо на сталь диска гальваническим методом;

- твердый камень (бетон или гранит). Следует выбирать диски со средними характеристиками связующего материала в сегментах;

- мягкий абразив (асфальт, силикат, шамот). Рекомендуется использовать диски с крупными зубцами, так как абразивность материала очень велика.

Основу стоимости алмазного диска для обработки твердых материалов составляют технология производства, размер, качество и количество вкрапленной алмазной крошки, тип материала, для которого предназначен.